El análisis de modos de fallas y efectos FMEA (Failure Mode and Effect Analysis) es un método utilizado para prevenir fallas y analizar los riesgos de un proceso mediante la identificación de causas y efectos a fin de determinar las acciones que se utilizaran para inhibir las fallas.

El modo de fallas está relacionado con el hecho de como un proceso puede ser llevado a operar de manera deficiente y estár compuesto por tres elementos: Efecto, causa y detección. El efecto es la consecuencia de lo que la falla puede causar al cliente; la causa es lo que indica la razón por la que se produjo el error y la detección es la forma utilizada en el control del proceso para evitar las posibles fallas.

El FMEA tiene por objetivo identificar, delimitar y describir las no conformidades (modo de la falla) generadas por el proceso y sus efectos y causas, a través de acciones de prevención poder disminuir o eliminarlas.

TIPOS DE FMEA

- FMEA de producto: Está relacionado a las fallas que pueden ocurrir en el producto, dentro de las especificaciones del proyecto.

- FMEA del proceso: Relacionado a las fallas que pueden ocurrir en el planeamiento del proceso, llevándose en consideración las no conformidades presentadas en el producto relacionadas a las especificaciones del proyecto.

APLICACIÓN DEL FMEA

- Para disminuir la probabilidad de ocurrencia de fallas en proyectos de nuevos productos o procesos;

- Para disminuir la probabilidad de fallas potenciales (que aún no hayan ocurrido) en productos o procesos en operación;

- Para aumentar la confiabilidad de productos o procesos en operación a través del análisis de las fallas que ya ocurrieron;

- Para disminuir los riesgos de errores y aumentar la calidad en los procedimientos administrativos

ETAPAS DE LA CONCEPCIÓN DEL FMEA

- Definir el proceso que será analizado.

- Definir el equipo, priorizando los aspectos multidisciplinarios.

- Definir la no conformidad (modo de falla).

- Identificar sus efectos.

- Identificar su causa principal y otras causas.

- Priorizar las fallas a través del nivel de riesgo.

- Actuar a través de acciones preventivas (detección).

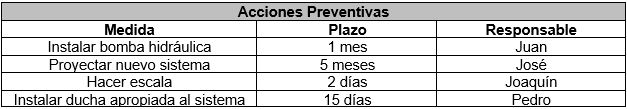

- Definir el plazo y el responsable de la acción preventiva.

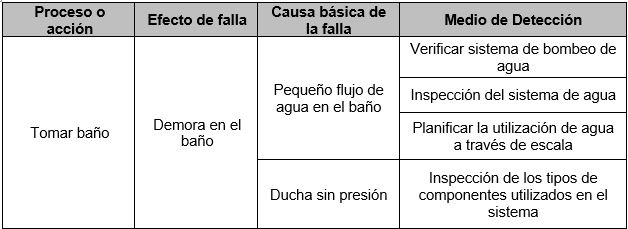

EJEMPLO: Demora en el baño

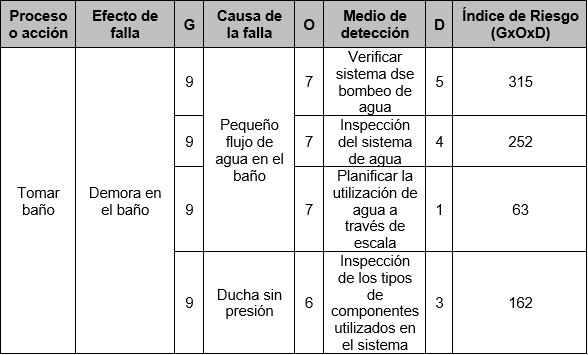

Después de eso, se busca identificar los índices de riesgo, se jerarquizan a través de los pesos asignados a cada uno de los ítems, donde:

- Ocurrencia de causa (O): Probabilidad de la causa existir y provocar una falla.

- Gravedad del efecto (G): Probabilidad en que el cliente identifica y es perjudicado por el fallo.

- Detección de fallas: Es la probabilidad de que se detecte el error antes de que el producto llegue al cliente.

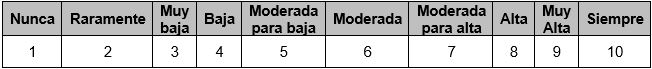

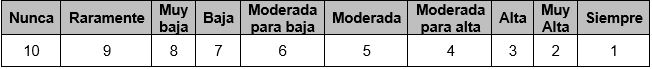

En general, se utiliza la escala de 1 a 10 para jerarquizar los ítems analizados por el FMEA.

Escala / pesos para los elementos: Ocurrencia de Causa (O) y Gravedad del Efecto (G)

Escala / pesos para el elemento: Detección de fallo (D)

De esta forma, podemos generar el siguiente formulario:

Cuanto mayor el índice de riesgo, mayor es la urgencia de adoptar acciones correctivas.

Después del llenado del formulario, se busca la acción preventiva a ser adoptada, el plazo y el responsable.

El FMEA es una herramienta importante en la identificación de las fallas y en su corrección, aumentando de esta forma la confiabilidad de los clientes y de los procesos.

Este es el primer post abordando el tema, comparte con nosotros sus experiencias utilizando la herramienta y sus opiniones.

REFERENCIA

RODRIGUES, Marcus Vinicius. Ações para a qualidade: GEIQ, gestão integrada para a qualidade: padrão seis sigma, classe mundial. Rio de Janeiro: Qualitymark, 2004.

Excelente información Rosemary, gracias!

En mi organización el formato es diferente, pero tanto la metodología como el contenido es igual, solo las ponderaciones o peso es menor (del 1 al 5)